|

1 引言

南昌市朝阳污水处理厂工程于2000年底全部竣工并投产,同期被南昌水业集团收购,现已成为日处理污水8×104m3的现代化污水处理厂。工厂建立了计算机自动监测、控制和管理系统,实现了生产控制自动化和管理自动化,极大的提高了生产效率,减轻了劳动强度。该套自控系统由上海市政工程设计院斯美自控公司设计,在系统调试过程中,工厂技术人员给予了相当大的技术支持,并在试运行过程中结合实际情况,提出了许多合理化建议。以下将对该系统各部分进行介绍。

2 系统构成

工厂自控系统采用集中管理、分散控制的模式。控制系统分为两级:现场站和中央站。厂内设一个中央控制站、两个现场控制站。现场站独立完成该区域有关工艺过程中参数检测值的数据采集和设备控制,中央站主要完成全厂的数据显示、控制和管理。

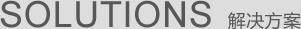

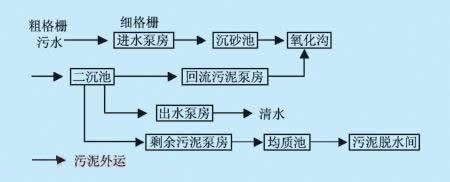

(1) PLC控制系统

本厂设2个PLC现场站,负责收集设备状态信号及仪表测量值,并完成现场控制。1号PLC站设于进水泵房,用于粗格栅及进水泵站、细格栅及沉砂池的工艺过程参数采集和控制。2号PLC站设于配电间,用于对氧化沟、回流剩余污泥站、二沉池、排放泵站和脱水机房等主要设备状态信号、仪表参数、工艺过程参数进行采集和控制。其硬件框图如图1所示。

图1 PLC控制系统硬件框图

(2) 上位机及模拟屏监控系统

集中控制室配置互为热备的集中监控计算机操作单元两套、模拟屏一面。计算机与PLC采用了TCP/IP工业以太网通讯,构成全厂的监控网络。模拟屏采用镶嵌式彩色马赛克,用于反映全厂污水处理工艺过程和主要工艺参数的动态显示。模拟屏与计算机采用RS232口通讯。上位机能完成各种数据的处理并将处理结果提交到中央数据库进行集中管理,可打印日、月报表及报警值,还可在人机界面中显示各组相关数据、工艺流程的实时状态以及历史趋势。

3 PLC控制方案

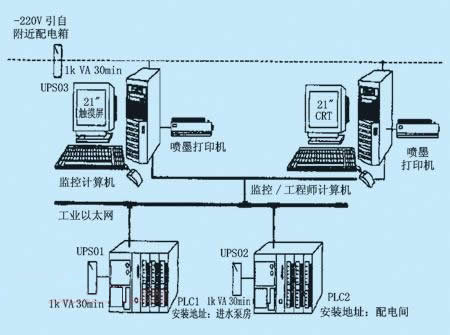

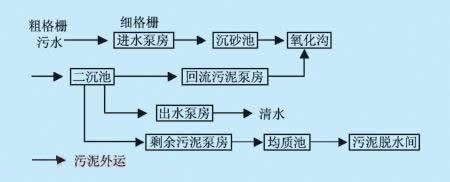

在介绍自控系统之前,先介绍一下朝阳污水处理厂工艺流程(如图2所示)。

图2 工艺流程图

现将根据工艺流程、系统各部分功能介绍如下:

3.1 进水泵房

来自市政管网的污水先经粗格栅去除较大的飘浮物后,再由潜污泵提升入污水处理厂。

泵房内设潜污泵8台(其中2台备用),正常情况下水泵由PLC根据超声波液位计显示液位启动,采用先开先停,轮换开泵,使泵开启时间均衡。在非常情况下(如城市遭受大暴雨袭击等),PLC可以执行应急控制程序,该控制程序能在极端情况下最大限度的控制设备运行,同时保证泵和配电设备的安全运行。由于进水泵房是整座污水厂最重要的部分之一,故在现场控制箱二次回路中再增加低液位锁定与高液位紧急启动,以确保在液位计故障的情况下,进水泵房的设备能够安全运行。PLC的应急控制程序与现场控制箱的高低液位锁定构成了进水泵房的双保险。

以下是对进水泵房各环节控制方案的简要介绍。

(1) 机械粗格栅控制方案

机械粗格栅正常情况下,每隔两小时启动一次,但当粗格栅前后液位差大于200mm时,立即启动除污机。当液位差恢复正常时,除污机按正常程序工作。格栅与皮带输送机、压榨机的联动由现场控制箱控制,格栅也可在现场手动控制。

(2) 进水泵控制方案

进水泵房内共设8台潜污泵(其中两台备用),工作泵根据PLC送来的液位信号逐台开停,并根据累计运行时间自动轮值,使各泵开启时间均衡,同时现场控制箱利用高、低液位开关信号,低液位锁定停泵及高液位紧急启动,并备有应急控制程序;进水泵房集水井设超声波液位计一套,测量进水液位值,测量信号送1#PLC;设浮球开关两套,信号送1#PLC及现场控制箱,作高液位报警和水泵干运行保护。

最高报警液位 Hm=15.30 (33%)

高液位 H=14.75(23%)

低液位 L=14.45(17%)

最低报警液位 Lm=13.65(3%)

当液位Y:

Y≥Hm:执行应急控制程序

Hm>Y>H:为开泵区,当液位再上升时增开一台泵

H>Y>L: 维持泵开启台数不变

L>Y> Lm:为关泵区,当液位再下降时关闭一台泵

Lm≥Y: 关闭所有泵。

PLC执行上述判别的时间为每5分钟1次

(3) 细格栅除污机控制方案

机械细格栅正常情况下,每隔两小时启动一次,但当细格栅前后液位差大于200mm时,应立即启动除污机。当液位差恢复正常时,除污机按正常程序工作。格栅与皮带输送机、压榨机的联动由现场控制箱控制,格栅也可在现场手动控制。细格栅前后各设超声波液位计一套,测量细格栅前液位,测量信号送1#PLC。

(4) 沉砂池控制方案

沉砂池内搅拌板为连续运转,砂泵可根据PLC由时间程序控制开停,以节约能耗。具体运行时间根据进水沙的含量来确定,砂水分离器的启停与砂泵实行联动。

两条沉砂池出水管各设一套电磁流量计,测量进水流量,测量信号送1#PLC;沉砂池设pH测量仪一套,测量进水pH,测量信号送1#PLC。

3.2 氧化沟

沉砂池出水由底部进入配水井,通过两座调节堰门向回转式氧化沟配水后与回流污泥一起进入氧化沟。两组氧化沟共设10台叶轮表曝机。出水采用可调式堰板,每组氧化沟设2台5m长堰板。

每组氧化沟设4只溶解氧测定仪,氧化沟中溶解氧的分布是不均匀的,污水对氧的需求量与进水流量、污水浓度等因素有关,因此仅仅靠溶解氧值控制表曝机不尽合理,上海市政工程设计院根据多年调试氧化沟的经验,总结了溶解氧与充氧量之间的关系,形成了“模糊技术自动控制充氧量”的技术,该技术综合了进水流量、污水浓度、溶解氧的分布等情况来控制表曝机,使氧化沟出水水质达到最佳状态,同时使表曝机处于节能的运行状态。

两座氧化沟各设四套DO测量仪,测量DO值,测量信号送2#PLC;同时各设两套MLSS测量仪,测量悬浮固体浓度,测量信号送2#PLC。

(1) 表曝机控制方案

当进水流量大于1000m3/h时启动1#、2#、3#定速表曝机,1#变速表曝机由3#、4#溶氧仪控制,控制采用模糊控制技术,4#溶氧仪以2-3mg/l为最佳值,3#溶氧仪以3-4mg/l为最佳,2#变速表曝机由氧化沟溶解氧的平均值控制。

若溶解氧的平均值小于0.5mg/l,2#变速表曝机开100%;

若溶解氧的平均值大于0.5mg/l,小于1mg/l:2#变速表曝机开80%;

若溶解氧的平均值大于1mg/l,小于1.5mg/l:2#变速表曝机开60%;

若溶解氧的平均值大于1.5mg/l,小于2mg/l:2#变速表曝机开40%;

若溶解氧的平均值大于2mg/l,2#变速表曝机关闭。

(2) 堰门控制方案

根据氧化沟的运行状况,可以由手动调节出水堰门的高度。

3.3 二沉池单元

二沉池采用周边进水、出水辐流式沉淀池,直径36m,共四座。单池内安装周边传动全桥双臂式吸泥机一台,沉淀污泥由吸泥机吸出后重力排至池边污泥井,经堰门调节后进入回流污泥泵房。

两座回流污泥泵房设浮球开关两套,作高低液位报警和水泵干运行保护,测量信号送2#PLC;同时设浮球开关两套,作高低液位报警和水泵干运行保护,测量信号送2#PLC;两条回流污泥管各设一套电磁流量计,测量回流污泥量,测量信号送2#PLC;同时各设一套电磁流量计,测量剩余污泥量,测量信号送2#PLC。

该系统采用的控制方式为:连续运行,由PLC自动显示工作状况,现场手动控制开停。

3.4 回流污泥泵站与剩余污泥泵站

两座回流污泥泵站位于两座沉淀池中间,每座泵站内设置3台潜污泵(其中1台备用),用于提升回流污泥至回转式氧化沟,保持氧化沟内微生物数量。

厂内设二座剩余污泥泵站,每座泵站内设置2台潜污泵(其中1台备用),用于将剩余污泥提升至均质池。当液位小于液位下下限时,PLC送出联锁信号停泵(回流污泥泵和剩余污泥泵);当液位大于液位上上限时,PLC送出联锁信号开泵(回流污泥泵和剩余污泥泵)。

均质池内设超声波液位计一套,测量泥位,测量信号送2#PLC。

(1) 回流污泥泵控制方案

根据回流污泥井液位由PLC自动控制水泵开停(常开2台),自动切换,同时可采用遥控或现场手动控制。

(2) 剩余污泥泵控制方案

根据剩余污泥井液位由PLC自动控制水泵开停(常开1台),自动切换,同时可采用遥控或现场手动控制。

3.5 均质池

均质池内设水下搅拌器,为潜水叶轮结构,通过转向手柄可在池内任一角度进行搅拌,使池内污泥浓度均匀。

3.6 污泥脱水机

本工程采用一体化浓缩脱水机。经过脱水后的污泥含水率低于80%,泥饼通过泥饼运输系统送至污泥堆棚,然后装车外运。浓缩脱水一体机共两套,控制柜由设备供应商成套提供。

3.7 出水泵房

为减少污水厂日常运行费用,降低流程标高,在污水处理流程末端增设出水泵房。根据抚河水位,污水厂出水采用高水位泵排,低水位重力排放的运行方式,以达到节能的目的。泵房内设潜污泵6台(其中两台备用)。水泵由PLC根据液位启动,先开先停,采用轮换开泵,使各泵开启时间均衡。

4 运行情况总结

整套系统运行以来,基本上能达到设计要求,特别是对于运行班组的成员,可以更加全面及时的了解全厂设备的运行情况,及时处理运行时出现的各种问题。

在氧化沟单元,由于对变速曝气机实行了“模糊技术自动控制充氧量”方案,根据溶氧值及进水流量等参数对曝气机的频率进行调节,使溶解氧值平稳地保持在一定范围内,在较大程度上节省了电能,降低运行成本,取得了令人满意的效果。

当然,在运行过程中,也发现了该系统存在的不足之处,例如:

(1) 在进水泵房单元,由于市政管网的污水中含有大量泥砂和浮渣,泵在自动运行一段时间后会被堵塞,必须强制停止一段时间后再继续运行,这给自动控制进水泵的开启增加了一定的麻烦,建议在PLC程序中增加限制条件,使之运行一段时间后可强制停止水泵延时几分钟再继续运行。

(2) 由于我厂剩余污泥泵房日排泥量有限,氧化沟内的浊度(MLSS)仪数值偏高,而溶氧值偏低,在此情况下,曝气机处于全部启动状态,从而使变配电间变电器的负荷较大。

(3) 由于我厂人员大多数来自水厂,对污水处理的工艺也是第一次接触,且没有接触过PLC系统,这就要求生产技术人员除了要掌握自控操作的一般要求外,还必须掌握PLC的程序,熟悉程序设计思路,以便及时更改参数,并根据我厂实际工作需要修改程序,使之符合我厂工艺的要求。

5 污水厂自控系统建设的几点建议

(1) 现代化污水处理厂应建立完整的现场控制网络和生产管理网络

工厂虽然建立了自动化控制系统,但它仅仅是一个对基层现场控制、管理的网络系统,并没有建立生产管理的计算机网络,厂长室、生产技术科、化验室、中控室和机修车间的数据不能共享。因此在设计时应当把生产管理网络作为污水处理厂重要的硬件设施加以考虑。建立企业的信息化管理系统,可以协调各部门的工作,提高企业劳动效率和企业的管理水平,并可实现办公的无纸化。其次在建立了现场控制网络和生产管理网络后,应当加强系统的管理,重点是建立历史数据库,积累工艺参数、测量数据、化验数据和调度指令,它是运行管理经验的积累,也是科学研究的重要资料。

(2) 加强自控系统管理人员的培训

污水处理厂调试结束投人运行,意味着一个相对稳定的控制模式已经建立和调试人员的撤离,但是污水厂的水质水量不是一成不变的,随着水质水量的变化,就应当建立一套与之相适应的控制模式,要求系统管理人员具备PLC编程的能力。另外目前的上值机往往与因特网联网或充当办公设备,也会有感染病毒的可能,会造成死机或文件丢失,系统管理人员应当具备处理这类问题的能力。这些都对系统管理人员的业务水平提出很高的要求,笔者认为这些人员培训的最佳机会是自控系统的调试阶段,这个过程是最具针对性的,应当充分利用这一机会提高系统管理人员的业务水平。

(3) 加强仪表的维护和保养工作

污水处理厂自控系统的运作首先依赖于仪表,没有正确的仪表指示,PLC无法进行有效正确的自动控制。仪表的维护和保养往往是污水处理厂管理的弱项。另外由于资金原因,过期的探头得不到及时的更换,这些都是自动控制系统的污水处理厂应当注意的。

6 结束语

经过一年多的试运行,系统达到了设计要求并且取得了令人满意的效果,实现了生产管理自动化,使生产率大大提高。但该系统还存在一定的不足,需要工程设计人员和系统管理人员在实际的生产过程中不断的探索。

参考文献

[1> 胡寿松. 自动控制原理[M>. 北京:国防工业出版社,1998.

[2> 徐世许. 可编程控制器原理、应用、网络[M>. 合肥:中国科技大学出版社,1995.

[3> 给水排水设计手册(第8册电气与自控)[M>. 北京:中国建筑工业出版社,2002.

作者简介

熊 鹰(1974—) 助理工程师/学士 从事自动化控制方面的研究工作。 |